可追溯性是商業發展的必然要求,為滿足企業追求制造過程可視化、達成更高滿意度、利潤最大化以及生產規范化的企業需求,不少制造商正在考慮將可追溯性作為長期戰略的一部分。

追溯是一種在工廠生產中執行的一種行為,它需要對生產工藝的每個具體步驟進行記錄。比如所處的位置或被使用和加工的情況,記錄的方式是需要通過自動化識別的形式實現。有了這些信息,制造商

可以對整個過程一目了然,從而實現制造業生產的目標-及時交貨、精益化制造、優化質量以及規范化標準。

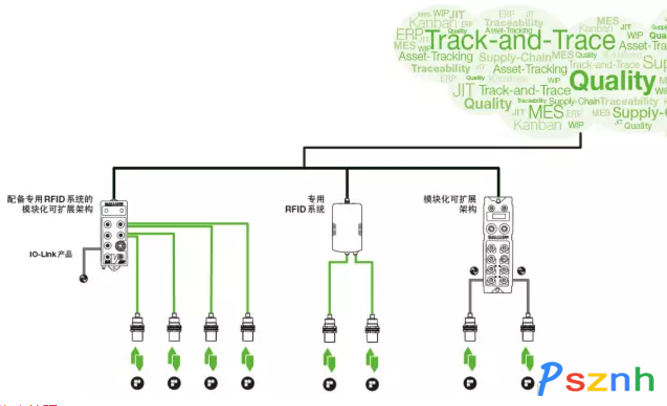

RFID或條形碼技術可以用來跟蹤資產的狀況:所處的位置、合格程度和是否符合使用條件。追溯系統還可以匹配資產與需要的生產部件,從而驗證生產的正確性。例如在輪胎行業可以利用RFID技術對硫化機的模具實施管理,以減少模具非生產時間,提高模具利用效率。

電子看板

電子看板在傳統看板理念基礎之上,通過RFID 標簽或條形碼代替了傳統的看板卡片。識別過程的全自動化得益于RFID 技術的使用。也就是可以提高追蹤速度、提高產品可靠性并降低人為干預到最少。

這種RFID技術在輪胎自動化生產工廠的應用已經逐步被接受并廣泛起來了。

半成品生產控制

在裝配工序部分,可以實行半成品生產控制。眾所周知,在實行彈性制造的工廠中,通過會有一張稱之為編譯信息的表格,它描述了在一個特定部件的生產過程中所產生的所有信息,也可稱之為生產變量。這其實就是一張特殊編譯的表單,用來向自動化裝配設備發出成產配方,即如何制造出獨特版本的產品。那些重要的表達生產配方的編譯信息既可以保存在RFID標簽中,也可以儲存在中央數據庫中。例如在輪胎行業可以利用RFID技術對膠料在密煉、壓延、裁剪、成型等工藝環節的材料在可變化環節實施管理,以達到根據不同客戶需求,實現不同配方和不同技術需求的輪胎生產目的。

追溯系統還可以形成有序的工廠或車間之間的原料流。RFID 標簽或條形碼往往安裝在貨柜或托盤上,用來追蹤部件進出各個場所的狀態。一旦部件被裝入托盤或裝到貨柜中,RFID 標簽中就會記載下標志部件特點的信息,以便于追蹤。當貨柜到達設定的目的地,讀寫頭會對箱內物品自動進行驗證。當原料部件被從倉庫取用導致庫存減少時,通過對原料變化數據讀取,通知ERP系統,由它發出需求指令以補充原料。而當卸空托盤或貨柜時,系統會清空RFID標簽中的信息。最后托盤或貨柜會被運回,又重新開始了新一輪新的重復流程。例如在輪胎行業可以利用RFID技術對成品半成品實施分揀和立體庫的管理。

手機圖頁網

手機圖頁網