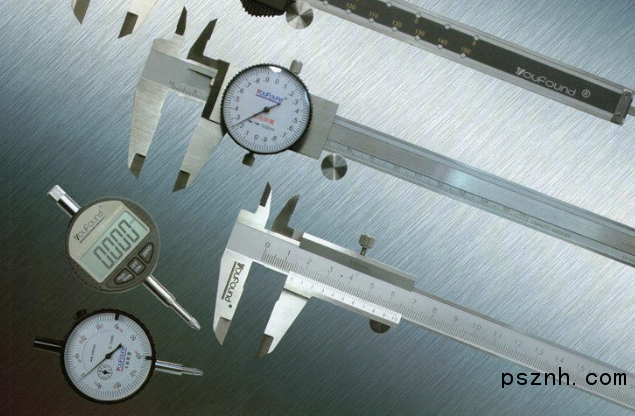

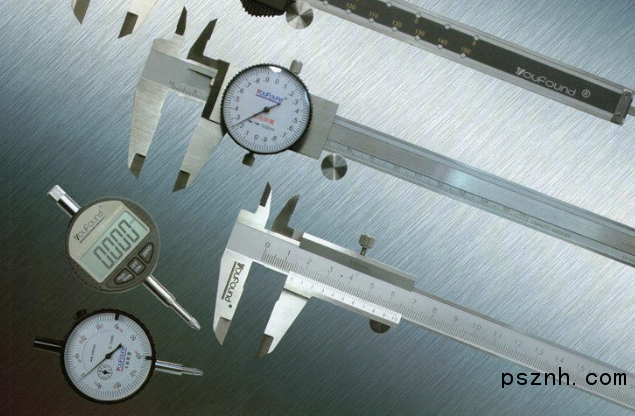

機械加工生產(chǎn)中為保證零件尺寸精度常需要做一些測量工作,包括零件的內(nèi)徑、外徑、軸徑、孔徑及圓角、表面粗糙度等,但是往往這些參數(shù)并不是一種測量工具就都能完成測量的,我們需要針對不同的工件不同的測量的部分來選擇相應(yīng)的量具。我們常使用的有游標(biāo)卡尺、數(shù)顯卡尺、數(shù)顯高度尺、外徑千分尺、百分表、杠桿百分表、角度尺、圓角規(guī)(R規(guī))、量塊、針規(guī)、塞尺、平板、方箱、V型塊、影像測量儀、三坐標(biāo)測量儀等,面對如此繁多的測量器具,如何針對待測部位在選擇最合適的是一門值得深究的學(xué)問。

一、量具選用原則

選用測量儀器應(yīng)從技術(shù)性和經(jīng)濟性出發(fā),使其類型、規(guī)格選擇與工件外形、位置、尺寸、被測參數(shù)特征相適應(yīng),計量特性(如最大允許誤差、穩(wěn)定性、測量范圍、靈敏度、分辨力等)適當(dāng)?shù)貪M足預(yù)定要求,既要夠用,又不過高,還要與測量方法的選擇同時考慮。

1、根據(jù)工件加工批量:批量小的選用普通測量儀器;批量大的選用量規(guī)及檢驗夾具,以提高測量效率。

2、根據(jù)工件的結(jié)構(gòu)和重量:輕小而簡單的工件,可以放到量儀上測量,重大復(fù)雜的工件則要用上置式量儀,即將量儀拿到工件上測量。

3、根據(jù)工件尺寸的大小和要求確定測量儀器的規(guī)格。要使測量儀器的測量范圍能容納工件,測量頭能伸入被測部位。

4、根據(jù)工件要求誤差(公差)選擇測量儀器。通常測量儀器的最大允許誤差為工件公差的1/3~1/10。若被測工件屬于測量設(shè)備,則必須選用其公差1/10;若被測工件為一般產(chǎn)品,則選用其公差1/3~1/5;若測量儀器條件不允許,也可為其公差的1/2,但此時測量結(jié)果的置信水平就相應(yīng)下降了。

5、在選擇靈敏度時,應(yīng)注意測量儀器靈敏度過低會影響測量準(zhǔn)確度,過高又難于及時達(dá)到平衡狀態(tài)。

二、普通零件尺寸的測量

1、線性尺寸測量

線性尺寸測量主要應(yīng)用數(shù)顯卡尺、外徑千分尺、量塊、塞尺、影像測量儀等。對要求精度一般、有測量操作空間的尺寸,一般采用數(shù)顯卡尺進行測量;對壁厚類尺寸一般采用數(shù)顯卡尺或者外徑千分尺進行測量;對縫隙較小無法用卡尺測量的尺寸采用量塊或塞尺測量,對精度要求較嚴(yán)(7級公差以上)的孔間距等尺寸應(yīng)采用影像測量儀測量。

2、孔徑測量

對鈑金件,直徑大于φ6.3mm的孔采用數(shù)顯卡尺或影像測量儀測量,測量時,取測量值最小作為孔徑實際測量尺寸。小于等于φ6.3mm的孔徑采用針規(guī)或影像測量儀測量;對于塑料件直徑大于φ6.3mm的孔采用游標(biāo)卡尺或影像測量儀測量,測量時,取測量值最小值作為孔徑實際測量尺寸。小于φ6.3mm的孔徑采用針規(guī)測量(塑料件的自攻絲底孔等大部分是錐孔形式,一般不采用影像測量儀測量)

3、軸徑測量

軸徑測量一般采用游標(biāo)卡尺或外徑千分尺。使用卡尺或外徑千分尺測量時,取測量值最大值作為軸徑實際測量尺寸。

4、角度測量

角度測量一般采用直接的測量方式,即采用萬能角度尺測量,直接測量出被測角度。能夠使用影像儀測量角度的零件,優(yōu)先使用影像儀進行測量。

5、圓角測量

圓角一般用圓角規(guī)測量,圓角規(guī)一半測量外圓角,一半測量內(nèi)圓角,測量時,在圓角規(guī)中找到與被測部分完全吻合半徑即所需測量的圓角半徑。必要時采用影像測量儀進行測量

6、螺紋測量

螺紋測量一般應(yīng)采用目檢,必要時采用絲規(guī)或者環(huán)規(guī)對內(nèi)外螺紋進行測量。

7、零件形位公差測量

對零件的跳動、平面度誤差、位置度誤差、垂直度誤差、平行度誤差、同軸度誤差的測量;

目前采用所謂的平臺測量法—即以平板為基本的測量器件,并輔以方箱、V型塊、高度游標(biāo)卡尺、拐尺、百分表、杠桿千分尺等量具,通過不同的組合方式完成對零件形位精度的測量。

由于對零件形位公差的測量方式可以靈活多變,零件形狀不同測量方式就有一定的差異,但是無論什么形狀的零件都需要確定一個測量基準(zhǔn),在統(tǒng)一的基準(zhǔn)上對零件進行測量。對于平面度、位置度、垂直度、平行度及其他形位公差測量,能夠使用三坐標(biāo)測量的,優(yōu)先使用三坐標(biāo)進行測量。

8、零件表面粗糙度測量

零件表面粗糙度測量時,采用粗糙度測量儀進行測量。

9、零件硬度測量

對金屬件表面硬度的測量,應(yīng)使用洛氏硬度計進行測量;橡膠件硬度采用邵氏硬度計進行測量。

三、部分特殊零件的測量

1、齒輪的測量

(1)齒輪外徑測量:直徑齒輪理論上應(yīng)以測量分度圓直徑,實際測量時,只能根據(jù)實際齒頂圓來確定分度圓,測量時可以用游標(biāo)卡尺或影像測量儀進行測量。

(2)徑向跳動的測量:由于公司一般采用塑料齒輪,并且受測量工具限制,一般采用V型塊、標(biāo)準(zhǔn)芯軸、和百分表測量齒輪的齒頂跳動值。

(3)齒輪公法線長度測量:公法線平均長度偏差主要反映被測齒輪的齒側(cè)間隙,公法線長度可借用質(zhì)檢部門的公法線千分尺測量,粗略測量可以采用游標(biāo)卡尺。

(4)注意:采用影像測量儀測量齒輪只能測量齒頂圓與齒輪內(nèi)孔的同軸度,而不代表齒輪的徑向跳動值。

2、膠輥的測量

(1)膠輥膠層直徑的測量:由于膠輥有一定的彈性,所以對膠輥直徑的測量應(yīng)采用影像測量儀。

(2)膠輥芯軸與膠層同軸度的測量:應(yīng)采用影像測量儀,轉(zhuǎn)動膠輥,根據(jù)測量的各個角度的尺寸情況,確定膠輥的同軸度。

(3)膠輥硬度測量,采用邵氏硬度計對膠輥膠層硬度進行測量。

3、不規(guī)則零件測量

對于零件不規(guī)則位置測量,點到面、線到面、圓到面等的距離測量,不可使用卡尺直接測量。能夠使用影像儀測量的可以使用影像儀建立基準(zhǔn)后進行測量,如果影像儀滿足不了測量需求的,需使用三坐標(biāo)建立基準(zhǔn)后,進行測量。

手機圖頁網(wǎng)

手機圖頁網(wǎng)