煤化工水處理技術經濟分析

我國能源總體狀況是“富煤、貧油、少氣”,煤炭占我國一次能源消費結構比例達到70%左右,遠高于全球30%左右的平均水平。短期內,我國以煤炭為主的能源消費結構難以改變,豐富的煤炭資源為我國煤化工產業的發展提供了有力的條件。隨著煤制油、煤制氣、煤制烯烴等一批關鍵技術取得突破,我國煤化工正向石油替代產品為主的新型煤化工轉變。

煤化工項目具有較大的耗水量和廢水排放量,且我國煤化工項目主要位于內蒙古、山西、陜西、寧夏等西北水資源匱乏的地區,對水處理的要求較高。根據測算,水處理投資占煤化工總投資的比例一般在3%-8%,如果按照“十二五”規劃期間新增產能來計算,2013-2016年新型煤化工總投資規模約7850-8300億元,其中預計煤制天然氣可形成總投資約2400-2700億元,煤制烯烴可形成總投資約2400-2550億元,煤制油可形成總投資約1800億元,煤制乙二醇可形成投資約300億元。按8300億元的總投資規模及5%的水處理投資占比測算,預計水處理占煤化工領域的市場份額約為425億元。

那么什么是水處理呢?

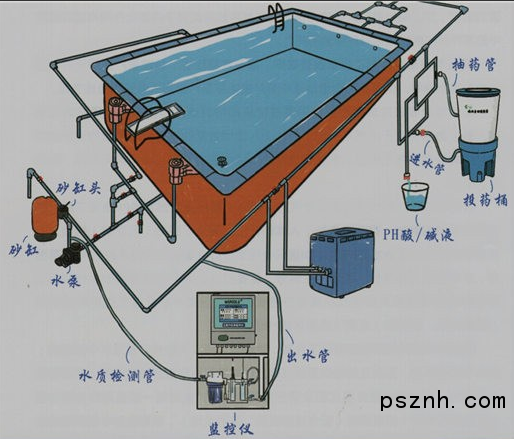

水處理,簡單來說,是通過物理、化學和生物手段,調整水質,使水質達標,以滿足生產和生活需要的全過程。從水處理的應用領域來看,主要分為工業水處理和生活用水處理。從水處理的業務環節來看,主要分為給水處理和廢污水處理及回用。

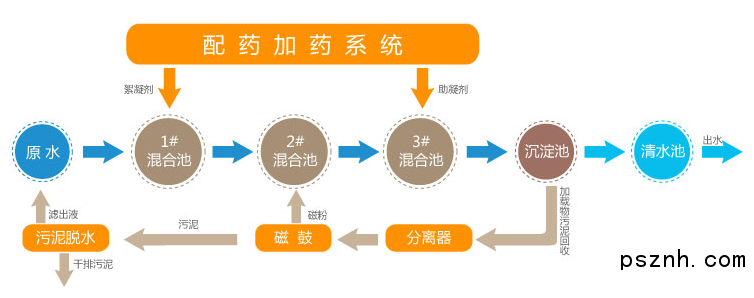

近年來,隨著我國水資源的日益緊缺和國家對于環境保護要求的日益提高,“工業水處理零排放”技術的應用日漸廣泛。該技術的主要設計理念是將工業水處理中各個環節進行整合,在水處理的各個環節形成一個閉式循環體系,將生產過程中產生的廢污水經過深度處理再次回用,以減少水資源的用量并最大限度的提高水資源的利用效率,達到“節水、減排”的目的。

工業零排放技術需要水處理企業能夠提供個性化的設計方案,技術要求較高。零排放技術能夠從根本上起到“節水、減排”的效果,是工業水處理未來的發展方向。

西北能源金三角的污水排放情況如何呢?

煤化工廢水處理“近零排放”技術及應用現狀

目前,對化工廢水處理“近零排放”尚沒有統一定義,可以將化工廢水處理。“近零排放”定義為:所有離開廠區的水都是以濕氣的形式或是固化在灰或渣中,或者僅有少量的高濃鹽水排至廠外自然蒸發設施,不向地面水體排放任何形式的水。

經過多年化工行業專家的探索和實踐,2013年鄂爾多斯神華煤制油項目、大唐多倫煤制烯烴項目均宣布打通了廢水“近零排放”全流程,實現了大型煤化工項目廢水“近零排放”。下面統計了我國目前主要煤化工項目廢水“近零排放”技術應用情況。可以看出,對煤化工項目產生的廢水進行分類收集、分質處理、分級回用已成為目前煤化工項目廢水“近零排放”的趨勢。

“近零排放”存在問題及建議

伴隨國內外水處理技術及設備研發水平的進步,廢水“近零排放”在技術上是可行的。在實踐操作層面,由于工藝裝置不穩定、實際操作運行經驗匱乏等原因,達到廢水“近零排放”的目標還存在一定困難,需要從技術、管理、經濟及風險層面進一步優化。

技術層面

煤化工廢水水質波動范圍大

在煤氣化過程中,煤質、物料平衡、反應溫度、壓力等的變化必然導致廢水水量和水質變化,并直接影響廢水的末端治理和回用。例如,碎煤加壓氣化廢水COD波動范圍一般在3倍以上;某煤直接液化項目COD波動范圍甚至達10倍以上。

可采取的對策建議包括:

(1)增加調節池容積在調節池的停留時間不低于48h;

(2)對于碎煤加壓氣化廢水,提高酚氨回收裝置的回收率及穩定性;

(3)建設大容積的廢水暫存池,一般不小于10~15d有機廢水存儲量;

(4)污水處理設置多個系列,多系列并聯,設計互備系統。

氣化廢水處理難度大

碎煤加壓氣化廢水含有大量的油類、酚、氨氮以及萘、蒽、吡啶等難降解有毒有害物質,且B/C<0.3,難以生物降解,是典型的有毒、難降解有機廢水。

可采取的對策建議包括:

(1)重視預處理。在碎煤加壓氣化廢水進入生化段之前,設置強化預處理措施,盡可能去除對生化系統有害的物質,為后段生化創造條件;強化預處理措施,避免廢水波動對生化系統的直接影響。

(2)采用改進的生化處理工藝。主要包括兩種類型,一種是以PACT、LAB為代表的通過投加活性炭或活性焦,利用其吸附作用為微生物的生長提供食物,加速有機物氧化分解能力;另一種是載體流動床生物膜法,通過在活性污泥池中投加特殊載體填料為微生物生長創造適合的環境,從而形成一定厚度的微生物膜層,提高降解效率。

(3)碎煤加壓氣化和水煤漿氣化技術相結合。將碎煤加壓氣化廢水作為水煤漿磨煤用水,但要重視制漿過程中的氣味問題、Cl-對水煤漿氣化設備的腐蝕問題及碎煤加壓氣化廢水膜濃縮技術的可靠性問題。

回用過程膜產生有機污染

在污水回用過程中,進水都含有一定濃度的有機物,目前有機物的膜污染是廢水“近零排放”應用中難以回避的問題。

可采取的對策建議包括:

(1)深度處理中增加高級氧化措施。

(2)活性炭/活性焦吸附。

(3)選用耐污染的反滲透膜,如碟管式膜片膜柱。

蒸發過程結垢造成腐蝕高濃鹽水在較高的鹽濃度下容易出現結垢,且鹽污水呈強酸性或強堿性,溫度高,含Cl-,容易造成金屬設備及管道腐蝕。從目前三效蒸發結晶裝置的運行情況來看,第Ⅱ、Ⅲ效蒸發器結垢問題突出,二次蒸汽泡沫大,導致設備傳熱阻力增加,蒸發器生產強度降低,單位蒸汽消耗量大。

可采取的對策建議包括:

(1)通過投加酸堿、晶種、阻垢劑等藥劑,創造防結垢腐蝕的反應條件。

(2)在膜處理、蒸發濃縮之前,加入石灰或純堿、燒堿進行“凈化”,防止碳酸鈣和硫酸鈣結垢。

(3)有條件的地區可以建設自然蒸發設施。

自然蒸發設施尚無成功案例

目前國內在自然蒸發設施處理高濃鹽水方面尚沒有成功案例,主要原因包括對蒸發量估算太過樂觀、對冬天結冰現象考慮不足、廢水的無序排入導致自然蒸發設施變成污水庫等。

可采取的對策建議包括:

(1)合理確定蒸發折減系數。即有效蒸發量=蒸發量×折減系數-降雨量,蒸發折減系數隨鹽水濃度的提高而減小,當濃鹽水接近飽和及來水含油時,蒸發折減系數僅為0.1,根據經驗,蒸發折減系數建議取值不大于0.6。

(2)科學確定自然蒸發設施面積。根據逐月蒸發、降雨數據計算有效>>在實踐操作層面,由于工藝裝置不穩定、實際運行經驗匱乏等原因,達到廢水“近零排放”的目標還存在一定困難,需要從技術、管理、經濟及風險層面進一步優化。蒸發面積和廢水儲存池的容積,并按最小蒸發量和最大降雨量核算。

(3)設計中要注意濃鹽水輸送過程中的腐蝕和堵塞,防止因濃鹽水具有較強的腐蝕能力,且飽和狀態易析出晶體,造成管道堵塞。

(4)分級、分格設計自然蒸發設施,根據鹽水濃度一般分為6~9級。

(5)采用輔助蒸發設施,如立體式自然蒸發設施,或使用增強霧化蒸發機。

(6)選擇合適的建設區域。干燥指數低于5的區域不宜建設蒸發塘。

手機圖頁網

手機圖頁網